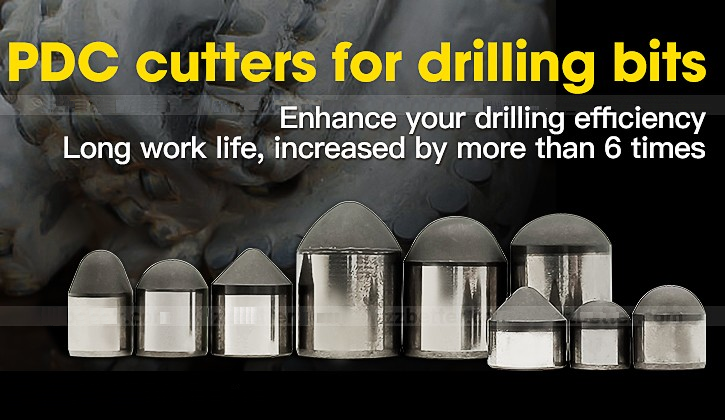

تم طرح لقم الثقب الماسي متعدد البلورات (PDC) وPDC في السوق منذ عدة عقود. خلال هذا الوقت الطويل، شهدت أدوات القطع PDC وريش الحفر PDC العديد من النكسات في مراحلها المبكرة، كما شهدت أيضًا تطورًا كبيرًا. ببطء ولكن أخيرًا، استبدلت بتات PDC تدريجيًا البتات المخروطية مع تحسينات مستمرة في قاطع PDC، واستقرار البتات، والهيكل الهيدروليكي للبتات. تشغل وحدات PDC الآن أكثر من 90% من إجمالي لقطات الحفر في العالم.

تم اختراع قاطعة PDC لأول مرة بواسطة شركة جنرال إلكتريك (GE) في عام 1971. وتم تصنيع أول قاطعة PDC لصناعة النفط والغاز في عام 1973 وبعد 3 سنوات من الاختبارات التجريبية والميدانية، تم تقديمها تجاريًا في عام 1976 بعد أن أثبتت فعاليتها أكثر من ذلك بكثير فعالة من سحق إجراءات بت زر كربيد.

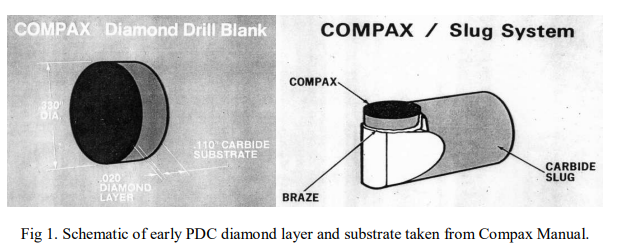

في وقت مبكر، كان هيكل القاطع PDC مثل هذا: طرف دائري من الكربيد، (قطر 8.38 مم، سمك 2.8 مم)، وطبقة ماسية (سمك 0.5 مم بدون شطب على السطح). في ذلك الوقت، كان هناك أيضًا قاطع PDC من نوع Compax "نظام سبيكة". كان هيكل هذا القاطع على النحو التالي: يتم لحام كومباكس PDC إلى سبيكة الكربيد الأسمنتية بحيث يكون من الأسهل تركيبها على لقمة الحفر ذات الجسم الفولاذي، مما يوفر راحة أكبر لمصمم لقمة الحفر.

في عام 1973، قامت شركة جنرال إلكتريك باختبار جزء PDC المبكر الخاص بها في بئر بمنطقة كينغ رانش في جنوب تكساس. أثناء عملية الحفر الاختبارية، تم اعتبار أن مشكلة تنظيف لقمة الحفر موجودة. فشلت ثلاثة أسنان في المفصل النحاسي، وانكسرت سنتان أخريان مع جزء كربيد التنغستن. وفي وقت لاحق، اختبرت الشركة لقمة حفر ثانية في منطقة هدسون بولاية كولورادو. لقد قامت لقمة الحفر هذه بتحسين الهيكل الهيدروليكي لمشكلة التنظيف. لقد حققت لقم الحفر أداءً أفضل في تكوينات الحجر الرملي والصخر الزيتي مع سرعة حفر سريعة. ولكن هناك العديد من الانحرافات عن مسار البئر المخطط له أثناء الحفر، ولا يزال هناك قدر صغير من فقدان قواطع PDC بسبب اتصال اللحام بالنحاس.

وفي أبريل 1974، تم اختبار لقمة حفر ثالثة في منطقة سان خوان بولاية يوتا بالولايات المتحدة الأمريكية. لقد حسنت هذه القطعة بنية الأسنان وشكلها. استبدلت لقمة الحفر القطع المخروطية للجسم الفولاذي في البئر المجاورة، لكن الفوهة سقطت وتضررت لقمة الحفر. وقتها كان يعتبر أن يحدث قرب نهاية الحفر لتكوين صلب، أو مشكلة ناجمة عن سقوط الفوهة.

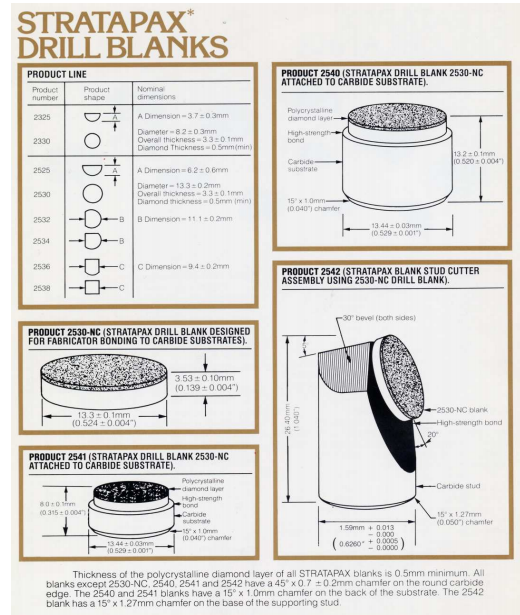

من عام 1974 إلى عام 1976، قامت العديد من شركات الحفر ورجال الأعمال بتقييم التحسينات المختلفة في قاطع PDC. تركزت العديد من المشاكل الحالية على البحث. تم دمج نتائج الأبحاث هذه بشكل عضوي في أسنان Stratapax PDC، التي أطلقتها شركة GE في ديسمبر 1976.

ساعد تغيير الاسم من Compax إلى Stratapax في القضاء على الالتباس في صناعة القطع بين البتات المضغوطة من كربيد التنغستن وDiamond Compax.

في منتصف التسعينيات، بدأ الناس في استخدام تقنية الشطب على نطاق واسع على أسنان القطع PDC، وتم اعتماد تقنية الشطب المتعدد في شكل براءة اختراع في عام 1995. إذا تم تطبيق تقنية الشطب بشكل صحيح، فإن مقاومة الكسر لأسنان القطع PDC يمكن زيادتها بنسبة 100%.

في الثمانينيات، قامت كل من شركة GE (الولايات المتحدة الأمريكية) وشركة Sumitomo (اليابان) بدراسة إزالة الكوبالت من سطح عمل أسنان PDC لتحسين أداء عمل الأسنان. لكنهم لم يحققوا النجاح التجاري. تمت إعادة تطوير التكنولوجيا لاحقًا وحصلت على براءة اختراع من قبل شركة Hycalog(USA). لقد ثبت أنه إذا أمكن إزالة المادة المعدنية من فجوة الحبوب، فسيتم تحسين الاستقرار الحراري لأسنان PDC بشكل كبير بحيث يمكن لقمة الحفر أن تحفر بشكل أفضل في التكوينات الأكثر صلابة والأكثر كشطًا. تعمل تقنية إزالة الكوبالت هذه على تحسين مقاومة التآكل لأسنان PDC في التكوينات الصخرية الصلبة شديدة الكشط وتوسع نطاق تطبيق لقم PDC.

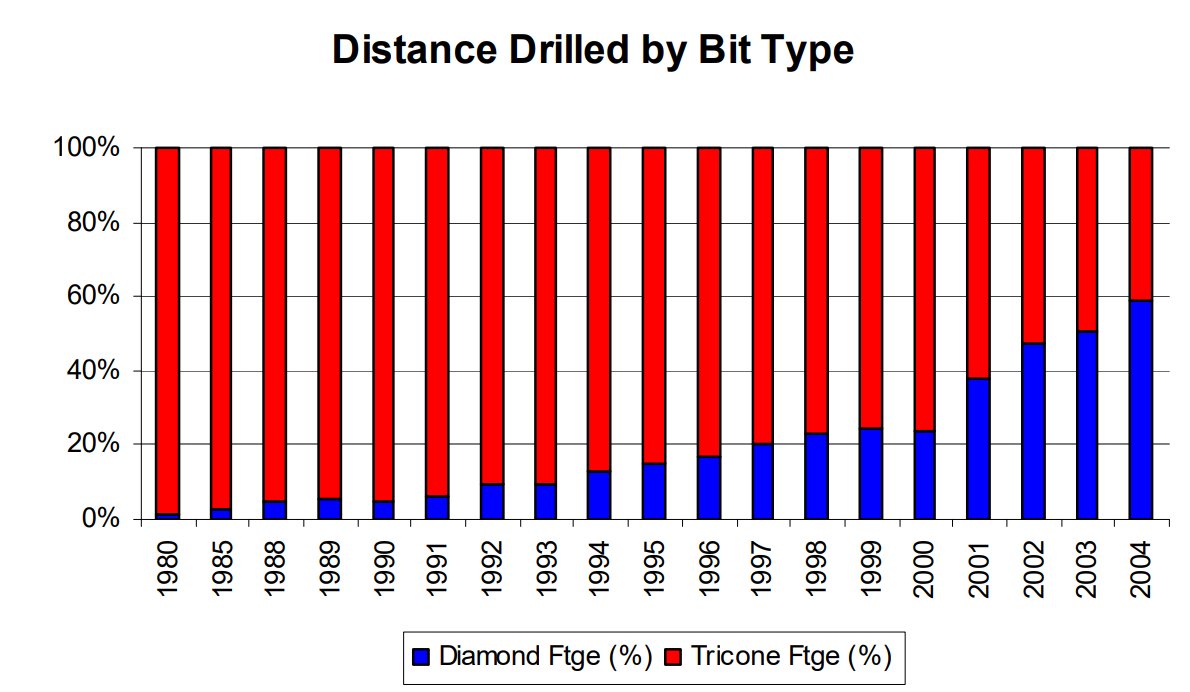

ابتداءً من عام 2000، توسع تطبيق بتات PDC بسرعة. أصبحت التكوينات التي لا يمكن حفرها باستخدام لقم الحفر PDC تدريجيًا قابلة للحفر بشكل اقتصادي وموثوق باستخدام لقم الثقب PDC.

اعتبارًا من عام 2004، في صناعة لقم الثقب، احتلت إيرادات السوق لقم الثقب PDC حوالي 50%، ووصلت مسافة الحفر إلى ما يقرب من 60%. ويستمر هذا النمو حتى يومنا هذا. جميع استخدامات الحفر في أمريكا الشمالية تقريبًا هي وحدات بت PDC.

باختصار، منذ إطلاقها في السبعينيات وشهدت نموها البطيء الأولي، عززت قواطع PDC تدريجيًا التطوير المستمر لصناعة لقم الحفر للتنقيب عن النفط والغاز والحفر. إن تأثير تقنية PDC على صناعة الحفر هائل.

يواصل الداخلون الجدد إلى سوق أسنان القطع PDC عالية الجودة، بالإضافة إلى شركات الحفر الكبرى، قيادة الإصلاح والابتكار في المواد المبتكرة وعمليات الإنتاج بحيث يمكن تحسين أداء أسنان القطع PDC ولقم الثقب PDC بشكل مستمر.

وقت النشر: 07 أبريل 2023